比亚迪公司发布了一项名为"难度更大"的双面侧柱冲击测试技术挑战赛。通过这次测试,我们看到了比亚迪CTB技术的实力和潜力。这项挑战赛表明了比亚迪在新能源汽车领域的领先地位,并展示了其强大的研发能力和创新精神。

近日,为了验证CTB技术对电动汽车顶级安全的意义,比亚迪Seal入选新能源汽车双面侧柱碰撞试验。本次测试通过模拟真实恶劣场景,测试新能源汽车在两次侧柱碰撞后的被动安全性和电池安全性。

搭载CTB电池体一体化技术的比亚迪Seal在顶级安全双面侧柱碰撞测试中顺利通过挑战,包括主驾驶侧柱碰撞测试、副驾驶后侧柱碰撞测试以及两次侧柱碰撞后的电池组重复使用测试。

双面侧柱冲击试验的挑战更大。

对于新能源汽车,相对于传统燃油汽车,不仅要考虑车辆结构和乘员保护的安全性,还要考虑车辆碰撞后的电气安全性。与正面碰撞相比,侧柱碰撞碰撞点更集中,碰撞面积更小,会对车辆产生强大的“切割力”,这对于底部装有电池组的新能源汽车来说难度极大。

本次测试采用双面侧柱碰撞的形式,在单面侧柱碰撞的基础上大大增加了测试难度,模拟更加极端的连环撞击工况,对于新能源汽车的测试难度更大。

比亚迪海豹CTB成功通过挑战。

在本次双面侧柱碰撞挑战赛中,比亚迪海豹CTB在一次标准侧柱碰撞的基础上,使用同一辆车再次进行侧柱碰撞。在第一次碰撞测试中,比亚迪密封件以32km/h的速度和75°的角度撞击一根254mm的钢柱,然后对同一辆车进行第二次碰撞测试,在副驾驶后排的撞击点进行侧柱碰撞测试。

双面侧柱碰撞试验(第一面侧柱碰撞)

双侧侧柱碰撞试验(第二次侧柱碰撞)

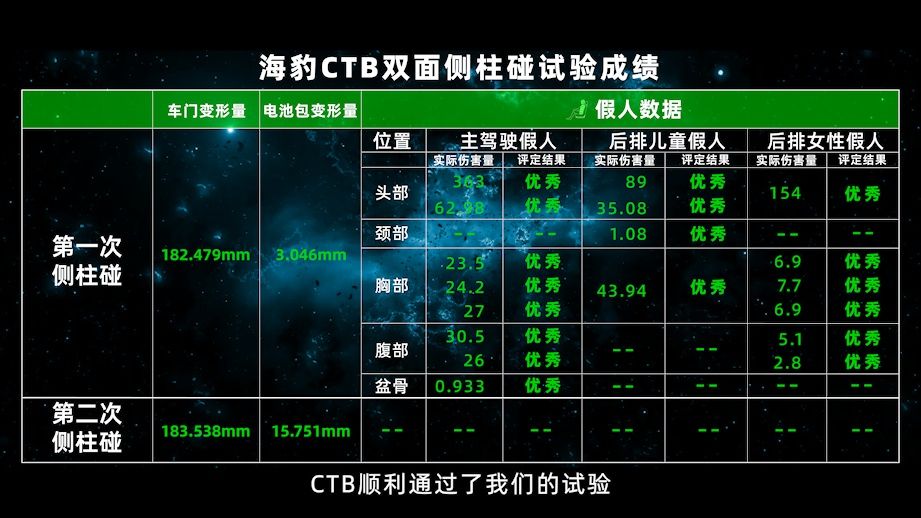

测试结果显示,比亚迪密封整车结构最大变形量为183mm,搭载CTB技术的密封最大变形量相比传统燃油车300 mm左右的平均变形量减少了约120mm,说明CTB电池车身一体化技术能够提高整车结构强度,保证前后各个撞击位置的结构安全性,进一步验证整车安全性。

比亚迪密封测试数据结果

优异的性能得益于比亚迪密封件独特的车身结构。与传统车身结构相比,CTB电池车身一体化结构的纵梁缩小了前舱与客舱的高度差,可以更有效地发挥材料本身的强度优势,为力的传递提供更顺畅的路径。全平板地板设计,使海豹白车身横向传力结构更加稳定连贯。

在乘员保护方面,在CTB优秀的结构安全基础和安全气囊缓冲保护下,整车三项乘员保护指标均达到满分,最大限度保护每一位用户的生命安全。

电池安全部分,经过两次碰撞,电池组仅在车架处轻微变形,带电部分未受损,电池组主体结构基本未变形,电池组不漏液、不起火,整体结构稳定。碰撞瞬间,车辆电池管理系统立即实施高压断电保护策略,高压系统电压在碰撞后820毫秒内迅速降至安全电压,有效保障了驾乘人员的生命安全。

为了进一步测试电池组的安全性和稳定性,TOP Safety还对比亚迪密封件进行了更高难度的测试。将参与两次侧柱碰撞的电池组重新装入另一辆新车后,车辆能够正常启动并安全行驶,证明碰撞后的电池组功能正常。

比亚迪海豹的电池在双面侧柱命中后,通电成功插入动画。

这得益于CTB电池体一体化技术的应用。通过整车的夹层结构,发挥了叶片电池既是能源体又是结构件的优势,突出的安全设计大大提升了电池的安全性能。CTB一体化设计优化了力的传递路径,有效保护了内部结构,表现出卓越的性能。

比亚迪CTB技术充分证明了安全是电动汽车最大的奢侈品。

随着汽车消费的逐步升级,人们越来越关注隐藏在汽车外观中的安全性能。在本次双面侧柱碰撞测试中,比亚迪Seal通过叶片电池和CTB技术的结合,使车身具有充分的吸能空和更顺畅的能量传递路径,在整车安全和电气安全方面表现出色,以优异的安全性能顺利通过测试。

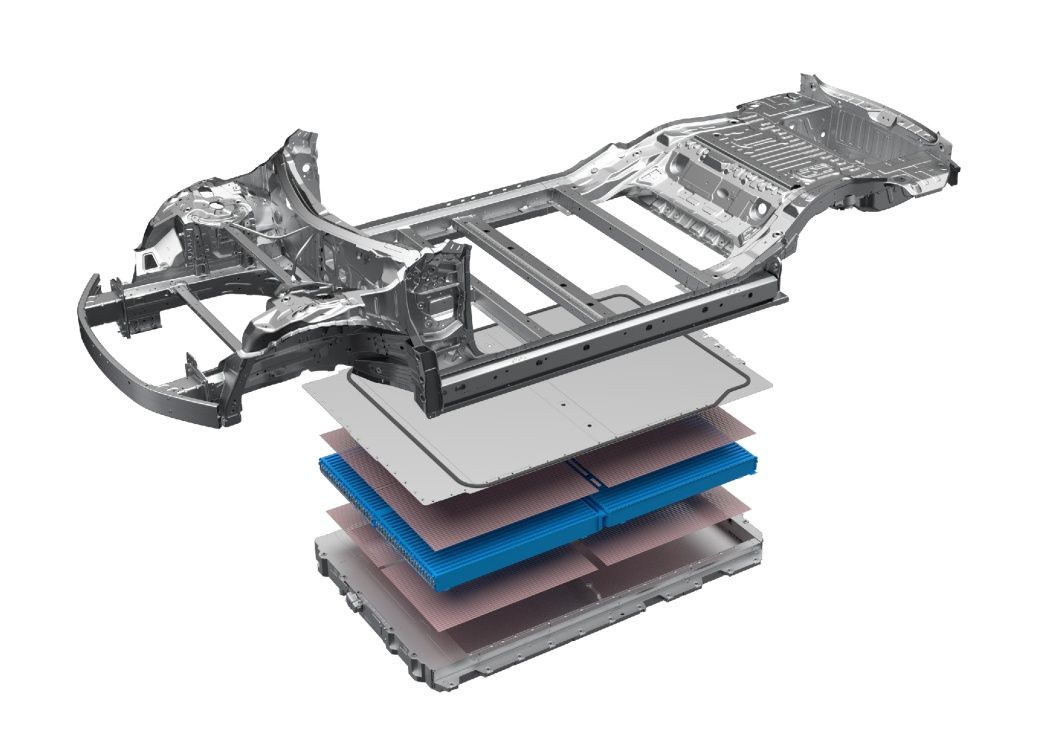

CTB电池体的整体结构

CTB科技以“电池体一体化”为核心设计理念,在“蜂巢”中寻找灵感。结合刀片电池独特的长方体结构和超强强度,衍生出“类蜂窝铝”结构,带来电池组技术的里程碑式创新。通过将刀片电池组与车身刚性连接,地板(电池盖)、电池和托盘与车身成为一体,形成高强度的一体。

借助CTB技术,刀片式电池组与车身集成后,作为刚性结构件的宽包电池加强了车身的环形结构,同时优化了电池组的框架结构设计。电池盖、电芯、车架参与整车传力,进一步强化底盘结构,平衡整车重心,使整车强度大幅提升,安全性达到行业领先水平。

在新能源汽车市场渗透率已经超过30%的当下,市场对新能源汽车安全性的关注已经达到空之前的高度。此前,比亚迪海豹长寿命后驱版在C-NCAP取得五星成绩,综合得分88.6%,验证了比亚迪海豹的安全性。

在本次顶级安全双面侧柱碰撞测试中,比亚迪Seal通过测试证明了CTB电池体一体化技术的安全性。搭载CTB技术的比亚迪Seal对新能源汽车和电池的安全性给出了非常有力的回答!